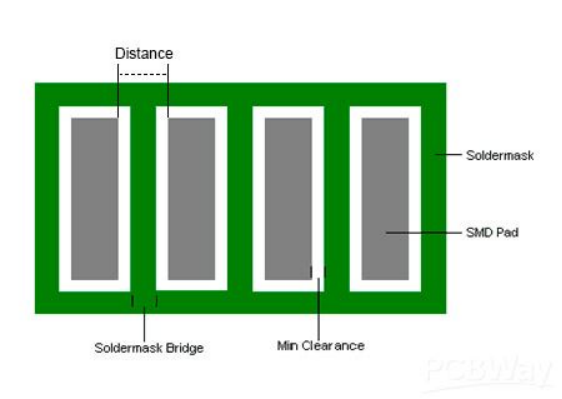

การอุดหน้ากากประสานเกี่ยวข้องกับการเติมหมึกสีเขียวลงในรูทะลุ ซึ่งโดยทั่วไปแล้วจะเติมได้มากถึงสองในสาม ซึ่งดีกว่าสำหรับการกันแสง โดยทั่วไปหากรูทะลุมีขนาดใหญ่ขึ้น ขนาดของปลั๊กหมึกจะแตกต่างกันไปขึ้นอยู่กับความสามารถในการผลิตของโรงงานบอร์ด โดยทั่วไปสามารถเสียบรูขนาด 16mil หรือน้อยกว่าได้ แต่รูที่ใหญ่กว่านั้นจำเป็นต้องพิจารณาว่าโรงงานบอร์ดสามารถเสียบได้หรือไม่

ในกระบวนการ PCB ปัจจุบัน นอกเหนือจากรูเข็มส่วนประกอบ รูเชิงกล รูกระจายความร้อน และรูทดสอบแล้ว ควรเสียบรูทะลุอื่นๆ (Vias) ด้วยหมึกต้านทานการบัดกรี โดยเฉพาะอย่างยิ่งกับ HDI (High- เทคโนโลยี Density Interconnect) มีความหนาแน่นมากขึ้น รู VIP (Via In Pad) และ VBP (Via On Board Plane) กำลังแพร่หลายมากขึ้นในบอร์ด PCB บรรจุภัณฑ์ และส่วนใหญ่จำเป็นต้องเสียบทะลุรูด้วยหน้ากากประสาน การใช้หน้ากากประสานเพื่ออุดรูมีประโยชน์อย่างไร?

1. การเสียบปลั๊กสามารถป้องกันการลัดวงจรที่อาจเกิดขึ้นได้จากส่วนประกอบที่มีระยะห่างกัน (เช่น BGA) นี่คือเหตุผลว่าทำไมจึงต้องอุดรูใต้ BGA ในระหว่างกระบวนการออกแบบ หากไม่ได้เสียบปลั๊กก็มีกรณีไฟฟ้าลัดวงจร

2. การเสียบรูสามารถป้องกันไม่ให้บัดกรีวิ่งผ่านรูเวีย และทำให้เกิดการลัดวงจรที่ด้านส่วนประกอบระหว่างการบัดกรีแบบคลื่น นี่เป็นเหตุผลว่าทำไมจึงไม่มีรูทะลุหรือรูทะลุด้วยการเสียบภายในพื้นที่การออกแบบการบัดกรีแบบคลื่น (โดยทั่วไปด้านบัดกรีคือ 5 มม. หรือมากกว่า)

3. เพื่อหลีกเลี่ยงไม่ให้ฟลักซ์ขัดสนตกค้างอยู่ในรูทะลุ

4. หลังจากติดตั้งบนพื้นผิวและประกอบส่วนประกอบบน PCB แล้ว PCB จะต้องสร้างแรงดันลบต่อเครื่องทดสอบโดยการดูดเพื่อให้กระบวนการเสร็จสมบูรณ์

5. เพื่อป้องกันไม่ให้สารบัดกรีพื้นผิวไหลเข้าไปในรู ทำให้เกิดการบัดกรีเย็น ซึ่งส่งผลต่อการติดตั้ง สิ่งนี้เห็นได้ชัดเจนที่สุดบนแผ่นระบายความร้อนที่มีรูทะลุ

6. เพื่อป้องกันไม่ให้เม็ดดีบุกหลุดออกมาในระหว่างการบัดกรีด้วยคลื่น ทำให้เกิดการลัดวงจร

7.การเสียบรูสามารถช่วยได้อย่างแน่นอนในกระบวนการติดตั้ง SMT (Surface-Mount Technology)

ไทย

ไทย English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba