วันนี้เราจะมาเรียนรู้เกี่ยวกับวิธีการที่สองในการผลิตสเตนซิล PCB SMT: การตัดด้วยเลเซอร์

ปัจจุบันการตัดด้วยเลเซอร์เป็นวิธีที่ได้รับความนิยมมากที่สุดในการผลิตสเตนซิล SMT ในอุตสาหกรรมการประมวลผลแบบหยิบและวาง SMT ผู้ผลิตมากกว่า 95% รวมทั้งพวกเราใช้การตัดด้วยเลเซอร์สำหรับการผลิตลายฉลุ

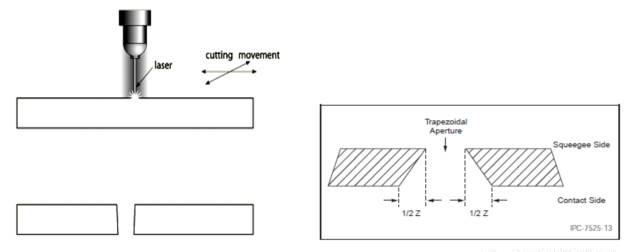

1. คำอธิบายหลักการ: การตัดด้วยเลเซอร์เกี่ยวข้องกับการใช้เลเซอร์ในการตัดบริเวณที่ต้องการรูรับแสง ข้อมูลสามารถปรับได้ตามต้องการเพื่อเปลี่ยนขนาด และการควบคุมกระบวนการที่ดีขึ้นจะปรับปรุงความแม่นยำของรูรับแสง ผนังรูของสเตนซิลที่ตัดด้วยเลเซอร์เป็นแนวตั้ง

2. ผังกระบวนการ: การทำฟิล์มสำหรับ PCB → การได้มาซึ่งพิกัด → ไฟล์ข้อมูล → การประมวลผลข้อมูล → การตัดด้วยเลเซอร์และการเจาะ → การขัดและการขัดด้วยไฟฟ้า → การตรวจสอบ → การตึงตาข่าย → บรรจุภัณฑ์

3. คุณลักษณะ: ความแม่นยำสูงในการผลิตข้อมูล มีอิทธิพลน้อยที่สุดจากปัจจัยที่เป็นวัตถุประสงค์ รูรับแสงรูปสี่เหลี่ยมคางหมูช่วยในการถอดแบบ สามารถตัดได้อย่างแม่นยำ ราคาปานกลาง

4. ข้อเสีย: การตัดจะดำเนินการทีละชิ้น ซึ่งทำให้ความเร็วในการผลิตค่อนข้างช้า

หลักการตัดด้วยเลเซอร์แสดงอยู่ในภาพซ้ายล่างด้านล่าง กระบวนการตัดได้รับการควบคุมอย่างประณีตโดยเครื่องจักร และเหมาะสำหรับการผลิตช่องรับแสงที่มีขนาดเล็กมาก เนื่องจากมันถูกทำให้หายไปด้วยเลเซอร์โดยตรง ผนังของรูจึงตรงกว่าสเตนซิลที่แกะสลักด้วยสารเคมี โดยไม่มีรูปทรงตรงกลางที่เป็นทรงกรวย ซึ่งเอื้อต่อการเติมสารบัดกรีลงในช่องของสเตนซิล นอกจากนี้ เนื่องจากการระเหยจากด้านหนึ่งไปอีกด้านหนึ่ง ผนังหลุมจึงมีความเอียงตามธรรมชาติ ทำให้หน้าตัดของหลุมทั้งหมดมีโครงสร้างเป็นรูปสี่เหลี่ยมคางหมู ดังที่แสดงในภาพขวาล่างด้านล่าง มุมเอียงนี้มีความหนาประมาณครึ่งหนึ่งของแผ่นลายฉลุ

โครงสร้างสี่เหลี่ยมคางหมูมีประโยชน์สำหรับการปล่อยสารบัดกรี และสำหรับแผ่นรูขนาดเล็ก ก็สามารถทำให้ได้รูปทรง "อิฐ" หรือ "เหรียญ" ที่ดีขึ้น คุณลักษณะนี้เหมาะสำหรับการประกอบชิ้นส่วนที่มีระยะพิทช์ละเอียดหรือชิ้นส่วนขนาดเล็ก ดังนั้นสำหรับการประกอบ SMT ส่วนประกอบที่มีความแม่นยำ โดยทั่วไปแนะนำให้ใช้สเตนซิลแบบเลเซอร์

ในบทความถัดไป เราจะแนะนำวิธีการขึ้นรูปด้วยไฟฟ้าในสเตนซิล PCB SMT

ไทย

ไทย English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Italiano

Italiano Nederlands

Nederlands Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba